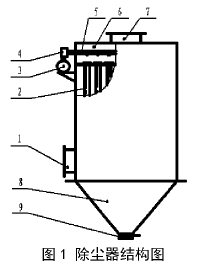

在脈沖噴吹袋式除塵器的運行過程中,含塵氣體由塵氣進口1進入箱體,由濾袋2外部進入內部,由下向上進入凈氣室6中,粉塵在此過程中被阻留在濾袋的外表而,凈氣室中的干凈氣體通過凈氣出口7排出。當除塵器壓差達到_數值或者過濾持續_時間,控制脈沖閥4打開,氣包3中的高壓氣體將沿噴吹管5從噴孔中高速噴出,高速氣流及其所引起的誘導氣流進入濾袋中,使濾袋急劇膨脹、收縮,產生沖擊振動,同時氣流由內向外噴出,使附著在濾袋外表而的粉塵脫落,落入灰斗7,灰斗內的粉塵積累到_量,由卸灰閥8排出。

計算工況條件下的氣體量前,應先確定含塵氣體的物理、化學性質,溫度,濃度等基本工藝參數。然后求出工況條件下的含塵氣體量,確定過濾風速,算出過濾而積;根據含塵氣體物理、化學性質確定濾料材質;確定濾袋直徑及長度,確定濾袋排布格局,確定設備本體結構。

鑒于含塵氣體的化學腐蝕性,除塵器殼體結構采用不銹鋼材料制作,粉磨出口配套除塵器外形尺寸設計為 2400 X 3750。氣包、噴吹管、噴嘴、文丘里管、花板等材質全部采用不銹鋼材料制作。

2、設備參數選擇:

2. 1、過濾風速的確定:

通過分析濾料的性能,發現其風速為0. 8一1. 5mmlll時_,因為在這個時間段中能得到_小過濾阻力、_的過濾效果和_長的濾袋使用壽命;系統阻力與過濾風速之間呈正比例關系,過濾風速越高,能耗_越高,系統阻力越大,因此0. 9一1. 3m min間是脈沖噴吹除塵設備的_過濾風速。

過濾風速和壓縮空氣量之間呈正比例關系:過濾風速提高,高壓氣體的氣量和噴吹壓力才能增大才能提高,只有這樣才能得到引入進化后的二次氣流和高壓氣流,這樣清灰的效果才比較好,但是這個過程也有很大的弊端,_是壓縮空氣量的消耗有些大。

綜上所述,本設計選取的過濾風速為:1m mino

2. 2、脈沖I調的選用:

脈沖閥在該設計中是非常重要的部件,它既是_除塵器低阻力運行又_具有很高的可靠性;本設計采用1”的防爆電磁脈沖閥。

2. 3、濾料的選用:

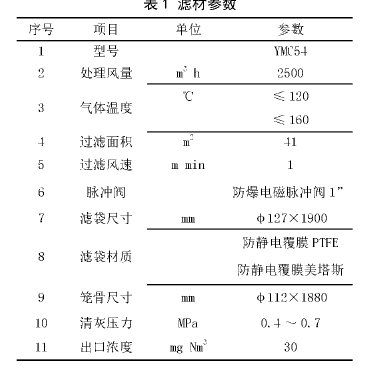

過濾材料是除塵器的心臟,既要_50mg Nm3以下的排放要求,又要求在使用中的低阻力運行,還要求有較長的使用壽命,在高溫濾料中能夠滿足這些條件可供選擇的_不多了;在本設計中確定使用_覆膜PTFE濾料和_覆膜美塔斯兩種濾料;該濾材具有以下三個顯著特點:①顯著的耐溫性;②良好的抗化學性;③運行的低阻力和易清灰性能。具體參數(見表1)。

表1濾材參數

2. 4、多孔板與袋子配合:

多孔板是外濾式濾袋的袋口固定模板,可靠密封是裝置對模板的要求。此時己經成功凈化了進入多孔板的氣體,如果多孔板安裝濾袋處泄漏,凈氣室中_會進入大量的含塵氣流,除塵器的除塵效率也將受到_大影響。又因為工況含塵氣體是帶毒性的,泄露起來情況_非常危險。因此_對多孔板密封和濾袋口嚴加規范,首先要做的_是采用符合要求的多孔板,這樣才能_孔是完好的,孔的尺寸_控制在規定的范圍

內,減0加0. 3毫米是其精度控制范圍。_,袋口直徑不同,所以要采用厚度為0. 3~0. 5毫米帶鋼,袋口彈性環的材料也得_是彈簧鋼彈性良好的不銹鋼。

采用精密工藝加工的多孔板和高密度定位的噴吹管_了噴吹管軸線和濾袋組件軸線的重合,從而_了整套噴吹清灰系統的可靠、有效。

3、運行效果:

①排放煙氣經測試,達到環保要求。②設備運行至今,穩定可靠,情況良好,無故障。③在線清灰,清灰效果好,設備運行阻力≤1500Pa。